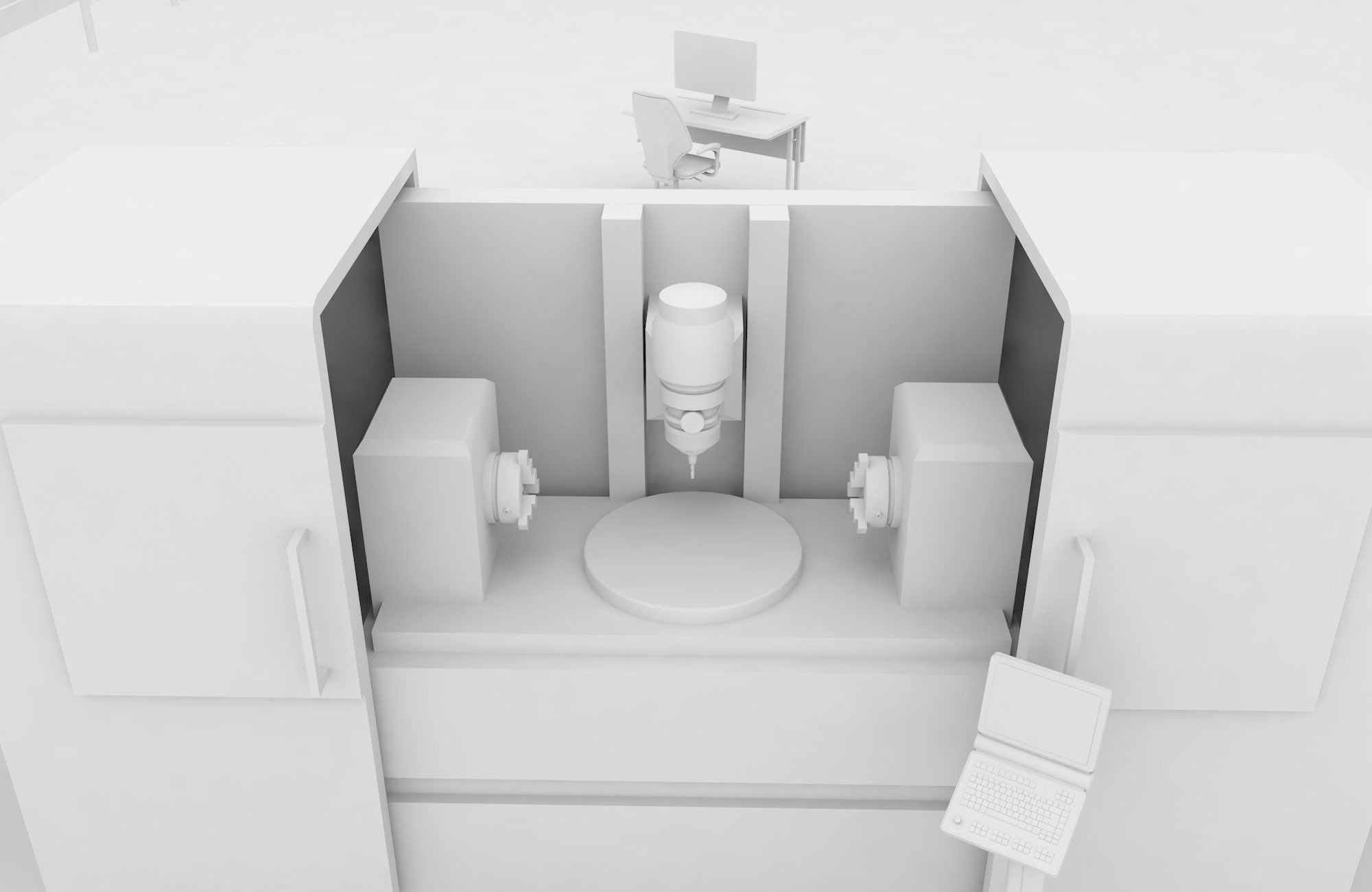

Werkzeugmaschinen Präzise Drehzahl- und Positionserfassung mit lagerlosen Einbaugebern

Elektrische Antriebe halten Ihre Maschinen in Bewegung! Unsere Sensoren liefern in Echtzeit wertvolle Informationen zur Regelung und intelligenten Zustandsüberwachung Ihrer Elektromotoren in hochdynamischen und hochpräzisen Anwendungen. Mit effizienten, zeitoptimierten Algorithmen bereiten wir Sensormessdaten bereits in den smarten Sensoren synchron zur Laufzeit der Prozesse auf.

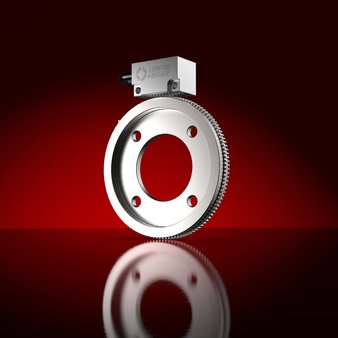

Unsere MiniCODER sind weltweit die am häufigsten verwendeten Einbaugeber in Hochgeschwindigkeitsspindeln von Werkzeugmaschinen. Über 500.000 Exemplare dieser lagerlosen Geber sind unter anderem in Maschinen zum High-Speed-Cutting im Einsatz.

Die neue MiniCODER-Generation setzt auf Basis integrierter Mikroprozessoren neue Standards in der Kommunikation und Datenaufbereitung. Überzeugen Sie sich selbst von den Vorteilen unserer Systemlösungen!

Zum MiniCODER-Webshop

i³SAAC

Wir sind überzeugt: Mit Hilfe von künstlicher Intelligenz (KI) und anderen Formen der „Data Analytics“ im Sensor können unsere Systeme zunehmend selbständig Daten analysieren und bewerten. Sie werden dazu in der Lage sein, auf veränderte Einflüsse zu reagieren und sich autonom zu optimieren. Hierzu werden die Komponenten Ihrer Maschine Informationen untereinander austauschen.

Zukünftig können trainierte Sensorsysteme eigenständig handeln, mögliche Schäden frühzeitig erkennen und aktiv melden. Dadurch werden teure Stillstandzeiten vermieden. Für Sie bedeutet dies, dass Ihre Maschinen effizienter werden.

Somit wird eine echte vorbeugende Instandhaltung in Abhängigkeit vom Zustand der Maschine ermöglicht und die dauerhaft hohe Verfügbarkeit gewährleistet.

Schon heute setzen wir auf die Analytik der KI, indem wir Applikationen unter realen Bedingungen trainieren. Sie kennen Ihre Applikation, wir analysieren die Sensordaten und leiten Erkenntnisse ab.

Hohe Signalqualität im Betrieb

Im Betrieb ändern sich die Parameter Ihrer Maschine schleichend. Das wirkt sich zum Beispiel bei Einbaugebern auf den Luftspalt zwischen Zahnrad und Sensor aus. Unsere intelligenten Sensoren gleichen geringfügige Abweichungen der Signale ab. Mittels aktiver Abstandsüberwachung erhalten Sie dauerhaft die notwendige Signalqualität des Sensorsystems. Durch die Auswertung der Daten erkennen Sie darüber hinaus frühzeitig kritische Situationen wie Lagerschäden oder Schäden am Zahnrad.

Signale für effiziente Antriebe

Regeln Sie die Antriebe Ihrer hochdynamischen Maschine effizient und unabhängig von der gewählten Steuerung oder dem eingesetzten Motorfeedbacksystem. Unsere intelligenten MiniCODER liefern die passenden Drehzahlsignale und Informationen.

Sie möchten Drehzahl und Position Ihrer CNC-Antriebe erfassen? Wählen Sie aus unserem modularen MiniCODER-Baukasten Eigenschaften wie Ausgangssignal, Zahnradmodul, Bauform und Schnittstelle aus und stellen Sie sich Ihren lagerlosen Einbaugeber zusammen.

Parametrieren Sie den Positions- und Drehzahlsensor nach dem Einbau in Ihre Maschine. Dadurch passen Sie das Gesamtsystem optimal an Ihre Anwendung an.

Sie müssen die Rotorlage in Ihrem Antrieb mit hoher Positioniergenauigkeit erfassen? Dank der Nonius-Auswertung steht Ihnen der genaue Rotorwinkel direkt nach dem Einschalten der absoluten Einbaugeber zur Verfügung – ganz ohne Drehen der Welle. Ihr Feedbacksystem erhält die Winkelposition mit hoher Auflösung über eine SSI- oder BiSS-Schnittstelle.

Nutzen Sie zusätzlich die Drehzahlsignale der Single- oder Multiturngeber und regeln Sie das Drehmoment Ihres Motors mit einem Sensor.

Condition Monitoring mit MiniCODERn

Beugen Sie Ausfällen vor, indem Sie den Zustand Ihrer Maschine permanent überwachen. Mit unseren Systemen reduzieren wir die enorme Datenflut und unterstützen die effiziente Zustandsüberwachung durch aufbereitete Informationen. Unsere MiniCODER erfassen neben der Drehzahl auch die Temperatur und die Laufzeit. Bei Überschreiten von parametrier- bzw. trainierbaren Grenzwerten können die Einbaugeber direkt Status- oder Warnmeldungen ausgeben.

Grundsätzlich ist es mit unseren Softwarelösungen möglich, die Antriebe / Spindeln auch per Fernwartung remote zu überwachen. Weitere Softwarefunktionen wie Drehzahlhistogramme machen das Betriebsverhalten Ihrer Maschine transparenter und bieten Potenzial zur Prozessoptimierung. Nutzen Sie unsere intelligenten Messsysteme für ein umfassendes Condition Monitoring.

Integration in Ihre Systemarchitektur

Wählen Sie die passende Schnittstelle für Ihren Maschinenpark und integrieren Sie unsere Produkte in Ihre Systemarchitektur. Schließen Sie MiniCODER mit SSI- oder digitaler Schnittstelle direkt ohne Signalwandler an die Steuerung an. Definieren Sie zum Beispiel Schwellwerte und Vorwarnstufen oder fragen Sie Temperatur, Amplituden und Gerätedaten ab. Profitieren Sie dabei von aufbereiteten Informationen. Die digitale Schnittstelle ermöglicht Ihnen zusätzlich den Remote-Zugriff auf Ihren Einbaugeber, um Störungen am Antrieb frühzeitig zu erkennen.

Bei Montage und Service unterstützt Sie unsere Systemlösung mit menügeführten Parametrier- und Diagnosefunktionen. Mit einer intuitiv bedienbaren Webbrowser-Oberfläche unterstützen wir Sie bei der Analyse der Sensordaten. Überwachen Sie z.B. das Einlaufprogramm Ihrer Spindel ohne zusätzliche Temperatursensoren. Gleichen Sie einfach die Sensorsignale des eingebauten Gebers ab und erhöhen Sie so die Signalqualität. Übertragen Sie die Messdaten des MiniCODERs mit Hilfe unseres Service-Tools GEL 211 in ihre Datenbank. Speichern Sie Ihre Serviceberichte ab und dokumentieren Sie damit die Maschinendaten bequem und effizient.

Lagerlose Einbaugeber und Messzahnräder

Beratung zu MiniCODERn und Messzahnrädern

Sie haben keinen passenden MiniCODER für Ihre Applikation gefunden? Wir fertigen Sensortypen in vielen kundenspezifischen Varianten. Schreiben Sie uns, unser technischer Support berät Sie gerne!

*Pflichtfeld

Ihr Ansprechpartner

Ralf Luthmann, Key Account Manager