Sistema intelligente per applicazioni di posizionamento

In futuro, in altre applicazioni per macchine utensili come asse orientabile e tavola rotante, gli stessi tipi di encoder integrati di Lenord+Bauer potranno essere utilizzati nella variante a doppia testa per applicazioni di posizionamento ad alta precisione, che sono spesso già in uso come soluzioni individuali per la misurazione del numero di giri. Ciò riduce notevolmente il numero di varianti e permette di mantenere le soluzioni MiniCODER ad alta velocità esistenti.

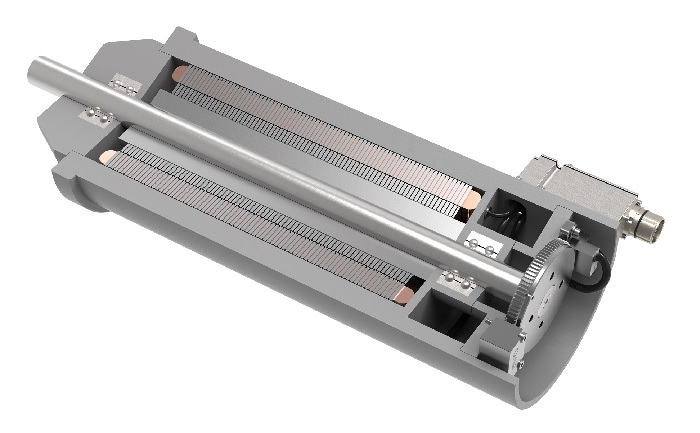

Nel caso di misurazioni di posizione ad alta precisione, i requisiti di precisione e integrazione meccanica di misure materializzate aumentano spesso in modo sproporzionato. Il Precision-System, semplice da montare, risolve questa problematica. Si compone di due comprovati MiniCODER standard, dell'i³SAAC-Precision-Box e delle ruote foniche prodotte utilizzando il processo di dentatura a creatore.

Oggi, le tavole rotanti sono normalmente dotate di sistemi di misura angolari, che sono molto costosi nella variante con alloggiamento. I sistemi ottici che possono sporcarsi nell'ambiente ostile di una macchina utensile sono spesso utilizzati come sistemi a encoder integrato. Per questa applicazione è disponibile il nostro Precision-System, un sistema di sensori robusto e collaudato a prezzo competitivo.

Nelle applicazioni con mandrino, il controllo preciso della velocità è essenziale non solo ad alti numeri di giri, ma anche a bassi regimi, ad esempio durante il taglio di filetti. Qui, il Precision-Box sostituisce un connettore M23 esistente sul mandrino e non richiede una posizione di montaggio aggiuntiva. Nel box, i cavi sono collegati da due encoder integrati montati sfalsati di 180° sulla ruota fonica. Per lo più non sono necessarie modifiche costruttive, solo la flangia del cuscinetto deve essere estesa per includere il noto schema di foratura del MiniCODER, sfalsato di 180°.

E ora parliamo del funzionamento del sistema a doppia testa: i segnali analogici dei MiniCODER vengono elaborati nell'i³SAAC-Precision-Box e il cosiddetto errore di eccentricità, chiamato anche errore di onda lunga, viene compensato. In questo modo si ottengono precisioni di posizionamento fino a cinque secondi angolari e l'errore viene ridotto dinamicamente al minimo anche ad alti numeri di giri, ben oltre i 50.000 giri/min. Anche altri segnali di temperatura dal mandrino possono essere collegati nel box e fatti passare attraverso un cavo per un'ulteriore elaborazione.

Gli encoder integrati si configurano con l'unità di test e programmazione GEL 211C. Una volta installati, i segnali dei due sensori vengono fasati con precisione una sola volta eseguendo operazioni guidate da menu predisposti nella procedura guidata di messa in servizio.

È possibile valutare la precisione ottenibile verificando la precisione di montaggio e la qualità della ruota fonica. Ciò permette di individuare eventuali difetti di misure materializzate in una fase molto precoce e di correggere scostamenti eccessivi di concentricità o della posizione di montaggio dei MiniCODER.

L'utente beneficia di una soluzione altamente affidabile in termini di precisione e flessibilità, e nel complesso ottimizzata nei costi.