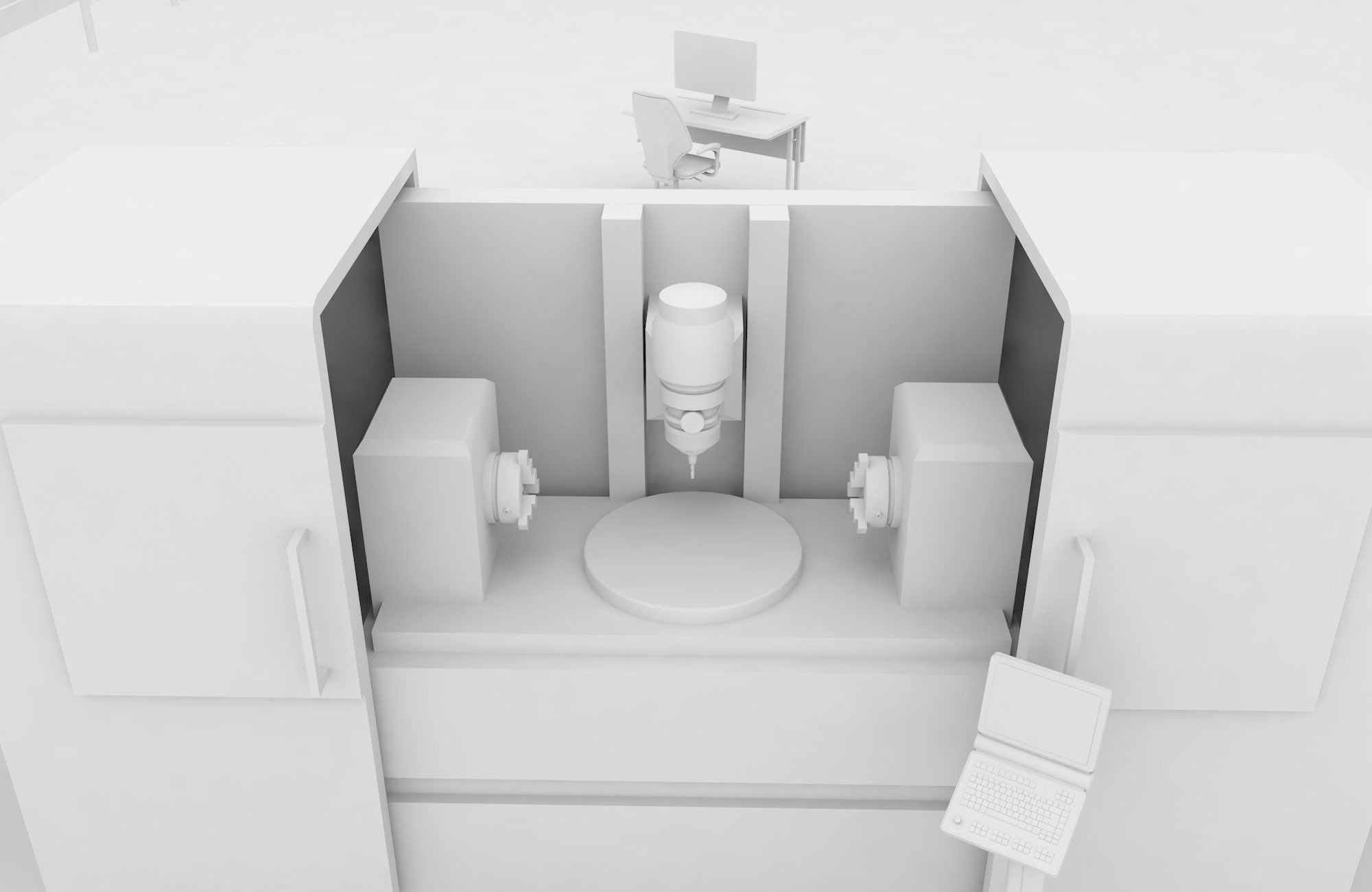

机床 精确的转速和位置测量

电动驱动装置可以让您的机器保持运动!我们的传感器为高动态和高精度应用的电动机调整和智能状态监控提供了宝贵的实时信息。通过高效且经时间优化的算法,我们对智能传感器中与过程运行时间实现同步的已有传感器测量数据进行处理。

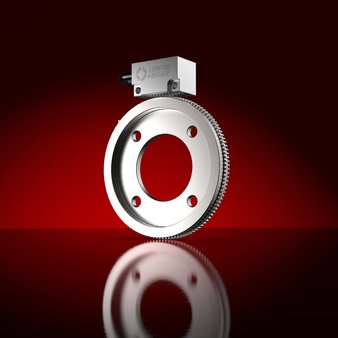

我们的 MiniCODER 是全球机床高速轴中使用率最频繁的嵌入式编码器。其中有超过 500,000 件在用来高速切割、动力切割和高精度铣削+磨削的机器中使用。

新一代 MiniCODER 基于集成的微处理器为通信和数据处理设定了新标准。

i³SAAC

我们深信:借助人工智能 (AI) 和传感器中其他形式的“数据分析”,我们的系统可以越来越多地独立分析和评估数据。为此,其将能够对不断变化的影响作出反应,并自主地优化自身。为此,机器的组件将互相交换信息。

将来,经过训练的传感器系统能够独立运行,及早发现可能的损伤,并主动报告。这样,避免了昂贵的停机时间。对您而言,这意味着您的机器变得更高效。

运行期间的高信号质量

运行过程中,机器参数会慢慢地发生变化。例如对于嵌入式编码器,这会影响齿轮和传感器之间的气隙。我们的智能传感器可以弥补信号的轻微偏差。通过主动距离监控,您可以始终得到传感器系统所需的信号质量。通过数据评估,您还可以在及早识别诸如轴承损坏或齿轮损坏等临界情况

有效驱动装置的信号

有效地调整高动态机器的驱动装置,并独立于所选控制器或所用的电机反馈系统。我们的智能 MiniCODER 提供合适的转速信号和信息。

您想检测 CNC 驱动装置的转速和位置吗?请在我们的模块化 MiniCODER - 模块化的微型编码器特性中进行选择,比如输出信号、齿轮模块、结构形式和接口,并组装您的无轴承嵌入式编码器。安装到您的机器中后,请对位置和转速传感器进行参数设定。这样,您便可以根据您的具体应用最佳地调整整个系统。

您是否必须以高定位精度检测您驱动装置中的转子位置?

由于有游标评估,故此您在接通绝对型嵌入式编码器后可以立即获悉准确的转子角度 - 无需转动轴。您的反馈系统获得高分辨率的角度位置。此外,请使用单圈或多圈编码器的转速信号,并通过传感器调节您电机的转矩。

状态监控

通过持续监控机器状况来预防故障失灵。使用我们的系统,我们可以减少大量数据流,并通过经处理的信息为有效的状态监控提供支持。除了转速之外,我们的 MiniCODER 还检测温度、振动和运行时间。当超过可参数设定或可示教的极限值时,嵌入式编码器会直接发出状态或警告消息。

原则上,使用我们的软件解决方案,还可以通过远程维护对驱动装置/主轴进行远程监控。诸如转速矩阵图等其他软件功能让您机器的运行表现更加透明,并提供了过程优化的可能性。请使用我们面向全面状态监控的智能测量系统。

集成到您的系统架构中

请为您的全部机械设备选择合适的接口,并将我们的产品集成到您的系统架构中。将 MiniCODER 直接与 SSI 或数字接口连接,无需将信号转换器连到控制器上。例如,定义阈值和预警等级,或查询温度、幅度和仪器数据。经处理的信息会让您受益匪浅。此外,通过数字接口让您能够远程访问嵌入式编码器,以便及早发现驱动装置的故障。

安装和服务的时候,由于我们的系统解决方案有菜单导航式的参数设定和诊断功能,会对您有所帮助。通过直观的 Web 浏览器界面,我们为您分析传感器数据提供支持帮助。例如:监控主轴的磨合程序,无需额外的温度传感器。只需均衡嵌入式编码器的传感器信号,即可提高信号质量。借助我们的服务工具将 MiniCODER 的测量数据传输到您的数据库中。保存服务报告,并方便有效地记录机器数据。

个性化建议

您没有找到适合您的应用的产品吗?我们按照客户指定派生型制造各种型号的传感器。联系我们,我们的技术支持将竭诚为您提供建议!

*必填項

您的联络人

张思超, 大客戶經理